今天来介绍一下整车内饰件的另一个重要组成部分——汽车顶棚,顶棚与汽车内钣金车顶附型,面饰层直接面向乘客,直接影响汽车的内饰感观,具有较强的装饰性。实用功能上还对顶棚要求有良好的隔热、降噪、吸音、阻燃、抗污和色牢度高等,并能对乘客的头部进行保护。

汽车内饰顶棚从结构方面可分为面饰层和骨架层。面饰层面向乘客,常用针织面料、无纺布或PVC等材料。骨架层可由瓦楞纸板、麻纤维板或PU硬泡板为基材,再结合无纺布、玻纤热压组成,用于保持顶棚的挺括,使顶棚不易变形。而瓦楞纸板、麻纤维板由于自重较大、潮湿环境中极易发霉、隔音隔热性能较差、易变形、不易加工容易被撕裂等缺点,在顶棚应用频率也处于逐年下滑的态势中。PU硬泡板则具有优良的稳定性、安全性和良好的吸音、防潮性能被广泛应用于轿车顶棚的制作。本文将介绍的就是以PU硬泡板为基材的汽车顶棚生产工艺流程。

在汽车顶棚的生产工艺上一般有干、湿法两种。干法顶棚感官上略显保满;湿法工艺需要两套模具,二次模压成型,具有形状稳定、效率高的优点。笔者曾参与开发某自主品牌汽车顶棚生产用水性脱模剂项目,现场参观学习了以PU板为基材的湿法生产工艺流程,结合自己的理解和知识经验,总结出来分享给大家。

顶棚湿法工艺流程:

1

辊胶、洒水

PU硬泡板通过辊胶机,在双面进行辊胶、洒水,为下步的两面玻纤层、无纺布的粘附做准备。

2

铺层

事先铺好无纺布、玻纤层,然后将完成双面辊胶、湿化的PU板放置其上,再往PU板上铺另一层的玻纤层、无纺布,达到这样的夹心结构:无纺布+玻纤层+粘接层+聚氨酯泡沫层+粘接层+玻纤层+无纺布。

3

热压

热压模具设计为上下模垂直挤压的模式,模温一般在130-140℃,事先需要在上下模喷涂脱模剂,然后将第2步的复合层,送入热压模具中,经过模压加热约1分钟,固化成为顶棚初型。

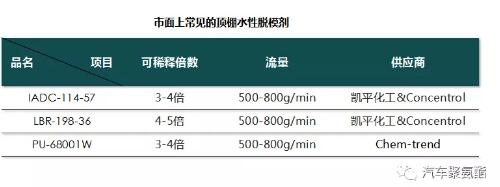

该过程是唯一使用到脱模剂的工序。顶棚脱模剂目前几乎都是采用水性脱模剂,出于成本的考虑,厂家都会选择购买浓缩或高固含量的脱模剂,再自行用水稀释3-6倍,然后以500-800g/min的流量进行喷涂,工艺要求是喷涂一次,可以连续脱模2-4模为佳(不粘膜)。下图是已经出现粘膜的情况。

所以顶棚生产对水性脱模剂的要求:低气味、VOC合格、脱模性能好、可稀释。

4

压柳丁

取模后的顶棚初型,按需裁开天窗和顶灯预留口,然后送至压柳丁的机器上,在顶灯预留口上打上金属固定框。

该工序也可以放置在完成水切割后再进行。

5

喷涂胶水

接着将顶棚放置喷涂胶水的工位上,由于目前很多厂家还是使用有机溶剂胶水,气味重,该工位需要设计为通风橱式或者水帘柜式。在该工位上,使用喷涂设备将胶水喷涂在顶棚背面(即将与面饰层粘接的一面)。

相信目前市场上应该有成熟的环保型水性胶水可以应用在这个工序上,改善车间的环境。

6

和面饰层热压

在第3步热压模具旁边,设置有另一套热压模具,用于面饰层的热压粘附。 面饰层材料一般有针织面料、无纺布面料、PVC面料等几种。

首先先把面饰层通过穿孔固定在模具上模,然后将喷涂胶水后的顶棚放置到模具上,开始热压成型。至此完成所有层次的面层组合。

7

水切割

将上述顶棚送至水切割工位,通过编程采用三维高压水切割设备,完成对顶棚毛边和孔位的切割。

8

安装附件

最后一道工序,按需安装天窗、顶灯等附件,即完成整个工艺流程。

那么,以PU为基材的顶棚在结构上有哪些特点可以带来性能上的优势呢?

01

耐温性能

据某款车的整车暴晒试验数据,在太阳暴晒的条件下,顶棚最高温度达到77.3℃。PU硬泡板常用于建筑外墙、冷冻库、冰箱等领域,早已验证其优异的隔热、绝热的性能,是非常适合用于汽车顶部。

02

强度

聚氨酯材料相对来说,变形小,刚性好,强度高,同时自重轻,位于顶部不容易塌陷。

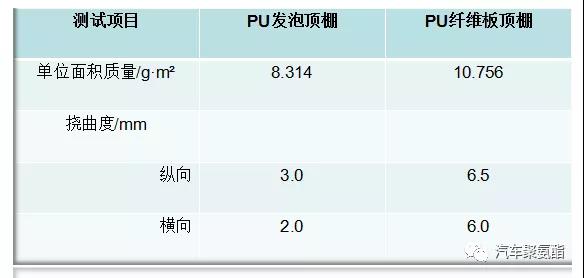

以下是顶棚的挠曲度试验,挠曲度越小,刚性越好,反映了聚氨酯材料质量轻、刚性佳的特点:

03

防霉菌性能

PU材料不易吸水,水汽通常凝结在表面而不渗入,同时多孔结构内部的空气流通性较好,不易滋生霉菌。PP纤维板也类似。但麻纤维为天然材料,在高温高湿环境下,微生物容易滋长导致表面发霉。

04

吸音降噪作用

PU材料由于内部多孔结构,可以使进入的声波由于摩擦和粘滞阻尼作用将声能转化为热能而被消耗掉。有实验数据表明,在400-2000HZ的频率下,PU板顶棚的声学性能整体优于PP纤维板和麻纤维板。

05

散发性能

顶棚在制备过程中,PU材料不会产生甲醛,但是PU材料比表面积大,易吸附空气中的悬浮、游离气味性物质,在甲醛含量的检测中容易超标。所以PU型的顶棚部件对存放环境、存放时间及胶粘剂的选择有更高的要求。