摘 要:首先探究了不同偶联剂对聚氨酯密封胶的剪切强度的影响,发现自制的偶联剂N–S–N使剪切强度达到4.8 MPa,引入该偶联剂可实现聚氨酯密封胶免底涂的施工方式;其次探究了不同质量比的聚醚二元醇和聚醚三元醇对密封胶性能的影响,m(三元醇):m(二元醇)为2.0 时是最佳比例;最后通过引入改性的异氰酸酯,使制备的聚氨酯密封胶在紫外光照射2 000 h 后,剪切强度和拉伸强度略微下降且不流黑,表现出了优良的抗老化性能。

关键词:聚氨酯密封胶;免底涂;高强度;抗老化

目前我国汽车工业进入高速发展期,来自中汽协的数据显示,2016 年上半年,我国汽车销量达1 282.98 万辆,同比增长8.14%,预计今后还会有更大的增长。据中国市场需求量(13.5 万t/a)和高端PU 密封胶市场价5 万元/t 估算,中国大陆单组分湿气固化聚氨酯密封胶市场份额可达67.5 亿元/ 年,市场空间很大。湿气固化聚氨酯密封胶是安装汽车挡风玻璃优选黏结密封材料,世界上近100% 的汽车挡风玻璃都采用单组分湿气固化聚氨酯密封胶。而目前国内高档密封胶制造技术不能满足需求,特别是免底涂、抗老化的高性能聚氨酯密封胶,主要依赖进口,90% 的高端市场被国外产品垄断。为解决这一问题,本研究从分子设计的角度出发,加入改性的异氰酸酯,显著提高抗老化性能;采用自主研发的复合改性的硅烷作为黏结力增强剂,实现了免底涂施工。本研究开发的密封胶剪切强度高,与基材粘接时,均可达到密封胶的内聚破坏。免底涂工艺简化了施工过程,提高了施工效率。

1 实验部分

1.1 主要原料及仪器

相对分子质量为2 000 的聚醚二元醇、相对分子质量为3 000 的聚醚三元醇:工业级,天津石化有限公司;邻苯二甲酸二异癸酯(DIDP): 工业级,上海慧塑科技股份有限公司;4, 4′– 二苯基甲烷二异氰酸酯(MDI):工业级,烟台万华聚氨酯股份有限公司;二吗啉二乙基醚(DMDEE,化学纯)、对甲基苯磺酰异氰酸酯(PTSI)、二月桂酸二丁基锡(分析纯):国药集团化学试剂有限公司;二甲苯:工业级,郑州八通化工有限公司;硅烷偶联剂KH–550:工业级,南京优普化工有限公司;A–187、A–189、A–1170:美国迈图;偶联剂N–S–N、改性异氰酸酯:自制;炭黑:美国卡博特;重质、轻质碳酸钙:安徽安泰矿粉有限公司;抗老化剂1076、UV–531、C81、UV–9:德国BASF。

双行星混合机(DLH–5L): 佛山金银河智能设备有限公司;电脑式桌上型拉力试验机(TH–8203A):苏州拓博机械设备有限公司;邵氏硬度仪(LX–A):上海精密仪表有限公司;电子天平(EL104):奥豪斯国际贸易有限公司;旋片真空泵(2XZ –2):四川南光真空科技有限公司;恒温恒湿箱(WRD/DHS–225): 南阳市沃尔得实验设备有限公司;卡氏微量水分测定仪:北京先威锋技术开发公司;自动电位滴定仪(ZDJ –4B):上海仪电科学仪器股份有限公司;电热恒温鼓风干燥机(101):北京科伟永兴仪器有限公司;智能恒温电热套(ZNHW –Ⅱ型):巩义予华仪器有限责任公司。

1.2 聚氨酯预聚体的合成

向配有机械搅拌装置、真空表和温度计的四口圆底烧瓶中,加入准确计量的聚醚多元醇和增塑剂,在加热套中加热,保持温度在110 ~ 120 ℃、真空度小于–.96 MPa 条件下2 h,用氮气解除真空,降温至85 ℃;加入计量的改性异氰酸酯,在80 ~ 85 ℃下反应1 h,降温至75 ℃;然后加入计量的MDI,在70 ~ 75 ℃反应1 h,降温至65 ℃后加入定量的二月桂酸二丁基锡继续反应;在此期间采用二正丁胺–甲苯滴定法测定反应体系中异氰酸根的浓度,当异氰酸根浓度达到理论值时,停止反应;将制得的聚氨酯预聚体装入提前充好氮气的干燥且密封性良好的塑料瓶中,再次充入氮气密封好备用。

1.3 聚氨酯密封胶的制备

按一定比例称量轻质碳酸钙、重质碳酸钙和炭黑置于耐热容器,放入烘箱中,在180 ℃下烘3 h 以上。将以上填料倒入双行星混合机中,在真空状态下高速搅拌,打开冷凝水循环使填料温度降至50 ℃左右时,用氩气充满行星混合机,在氩气的保护下加入聚氨酯预聚体,加入完毕后在真空条件下搅拌并高速分散,搅拌均匀后,在氩气保护下按一定比例加入二吗啉二乙基醚和偶联剂等助剂,在真空条件下搅拌并高速分散1 h,然后在氩气保护下出料(软管包装)。

1.4 力学性能测试

拉伸强度、断裂伸长率、剪切强度按GB/T528 — 2008 测试。

1.5 抗老化测试

汽车作为代步工具,其玻璃长时间处于阳光暴晒的恶劣条件下,这对聚氨酯密封胶的耐老化性能要求严苛。抗老化测试方法参照GB/T3512— 2001,为保证良好的测试效果,将紫外灯照射时间延长为2 000 h。

2 结果与讨论

2.1 不同偶联剂对聚氨酯密封胶剪切强度的影响

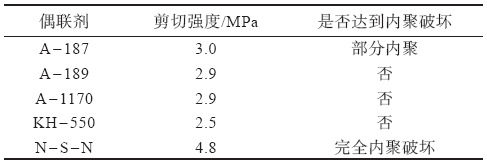

固定其他因素不变, 选择A– 187、A– 189、A– 1170、KH– 550 以及自制的N–S–N 5 种偶联剂进行实验,偶联剂加入量均占密封胶总质量的0.5%。测定结果见表1。

由表1 可看出,KH– 550 对聚氨酯密封胶的剪切强度增强效果不明显,A– 187、A– 189、A– 1170 的效果略好于KH– 550,但也均难达到玻璃黏结理想的效果,而自制偶联剂效果要明显优于上述几种偶联剂,其剪切强度可达4.8 MPa,可实现完全内聚破坏。用自制偶联剂可显著提高聚氨酯密封胶的剪切强度,主要是因为其具有特殊的结构,在密封胶体系中可实现偶联剂分子向黏结表面的界面迁移,从而在不底涂的条件下实现和底涂一样的效果。

表1 不同偶联剂对剪切强度的影响

2.2 不同聚醚配比对聚氨酯密封胶拉伸强度和断裂伸长率的影响

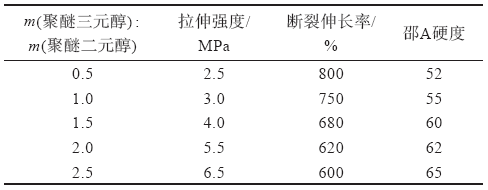

控制其他因素不变, 采用相对分子质量为2 000 的聚醚二元醇和相对分子质量为3 000 的聚醚三元醇以及MDI 来合成预聚体,NCO 质量分数控制在4%,分别研究2 种聚醚配比对聚氨酯密封胶性能的影响,结果见表2。

表2 2种聚醚配比对密封胶拉伸强度和断裂伸长率的影响

由表2 可发现,随聚醚三元醇量的不断增加,聚氨酯密封胶的拉伸强度和邵A 硬度逐渐增强,而断裂伸长率逐渐下降。但随聚醚三元醇量的不断增加,产品黏度会明显增加,导致施工性变差。这是因为聚醚三元醇在聚氨酯密封胶分子中可以形成超支化结构,使其黏度变大,强度增加。综合考虑,选取m(聚醚三元醇): m(聚醚二元醇)为2.0。

2.3 改性异氰酸酯和抗老化剂对聚氨酯密封胶抗老化性能的影响

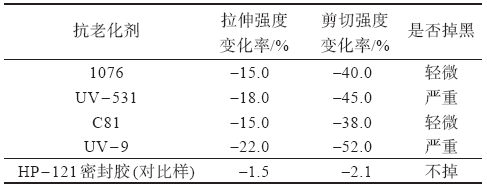

保持其他因素不变,分别添加不同种类的抗老化剂,与通过添加改性异氰酸酯来改变聚氨酯分子链结构而实现改善其抗老化性能做对比。实验中通过改性异氰酸酯改性的聚氨酯密封胶编号为HP–121。紫外灯照射胶片2 000 h 后,测试试样的力学性能变化率,结果见表3。

表3 抗老化剂对聚氨酯密封胶的影响

由表3 可看出,市售的抗老化剂的加入对聚氨酯密封胶的抗老化性能的改善是有限的。在紫外灯照射下,抗老化剂吸收紫外光,起到保护聚氨酯密封胶的作用,但随着紫外线长时间照射,聚氨酯密封胶仍发生老化现象,抗老化剂的加入仅能减缓聚氨酯胶的老化过程;本实验制备的HP–121 聚氨酯密封胶在紫外光照射下性能基本保持不变。HP–121 具有优异的抗老化性能主要原因是采用了改性的异氰酸酯作为原料,从分子结构入手保证了聚氨酯密封胶的抗老化性能。

2.4 与国内市场主流产品性能对比

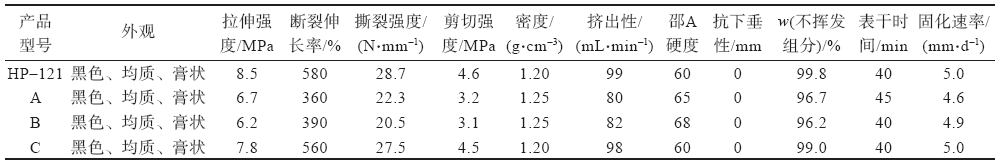

将HP–121 聚氨酯密封胶与国内市场上性能较好的聚氨酯密封胶[ 编号:A、B(国内产品),C(国外产品)] 各项性能做对比,结果见表4。

表4 HP – 121与国内市场主流产品性能对比

由表4 可看出, 自制产品与国内产品A、B相比有明显的性能优势,与国外先进的聚氨酯密封胶C 性能相当,某些方面还优于国外产品:在聚氨酯密封胶最重要的性能指标拉伸强度上,HP–121 的拉伸强度达到了8.5 MPa, 远远高于国内A、B 两款产品的6.7 MPa 与6.2 MPa, 而与国外先进产品C 相比也具有一定的优势;在剪切强度方面,HP–121 与免底涂的A、B 两款产品相比,HP–121 免底涂条件下剪切强度可以达到4.6 MPa, 而A、B 两款产品只有3.2 MPa 和3.1 MPa,且在实际的测试中A、B 两款产品只达到部分内聚破坏,而HP–121 达到完全内聚破坏,与国外先进产品C 相比,同样免底涂的条件下,二者性能基本相当;HP–121 的柔韧性也明显优于国内A、B 两种产品。

3 结论

随聚醚三元醇比例的提高,所制得的聚氨酯密封胶强度和硬度均上升比较明显,但断裂伸长率会下降,当m(聚醚三元醇):m(聚醚二元醇)为2.0 时, 可制得强度和柔韧性均好的聚氨酯密封胶;从分子迁移和分子设计的角度出发,设计了自合成偶联剂N–S–N,保证了免底涂工艺下聚氨酯密封胶与界面极强的黏结力,其剪切强度可达4.8 MPa,可实现完全内聚破坏,可媲美进口优质产品,明显优于国内产品,简化了施工工艺,保证了装车质量;从分子设计的角度出发,利用合成的改性异氰酸酯对聚氨酯密封胶的分子链结构进行重新设计,保证了聚氨酯密封胶优异的抗老化性能。